SV8 电液伺服阀在四辊可逆冷轧机上的应用

作者:杜建华* 邓志林

1985年天津市轧钢一厂由前西德wickeder钢铁厂引进一套二手D130/D380 230的可逆冷轧机,其轧制压力为13MN,最大轧制速度为300m/min,附带一套液压压下系统及辅助液压系统,该轧机靠两个电液伺服阀控制辊缝大小,实现带钢厚度的控制。由于此轧机在国外使用时间较长,在国内使用也有十多年了,设备各部分磨损严重,又无备件,在生产过程中暴露出各种各样的问题。现仅就液压压下系统存在的问题及改造措施论述如下。

1 主要存在的问题

在引进的这台轧机液压压下系统上,采用了两台西德EMG公司生产的TR7/3V动圈式电液伺服阀来调整轧辊辊缝,从而对带钢的厚度进行控制,由于使用时间过长,控制滑阀、主滑阀及阀套严重磨损,密封老化,导致了阀的灵敏度下降,漏油严重,而且还造成严重的环境污染,既浪费工作介质,又影响生产,产品质量不能严格得到保证,给企业造成经济损失,因此,必须对原EMG TR7/3V电液伺服阀进行改造。

2 改造方案

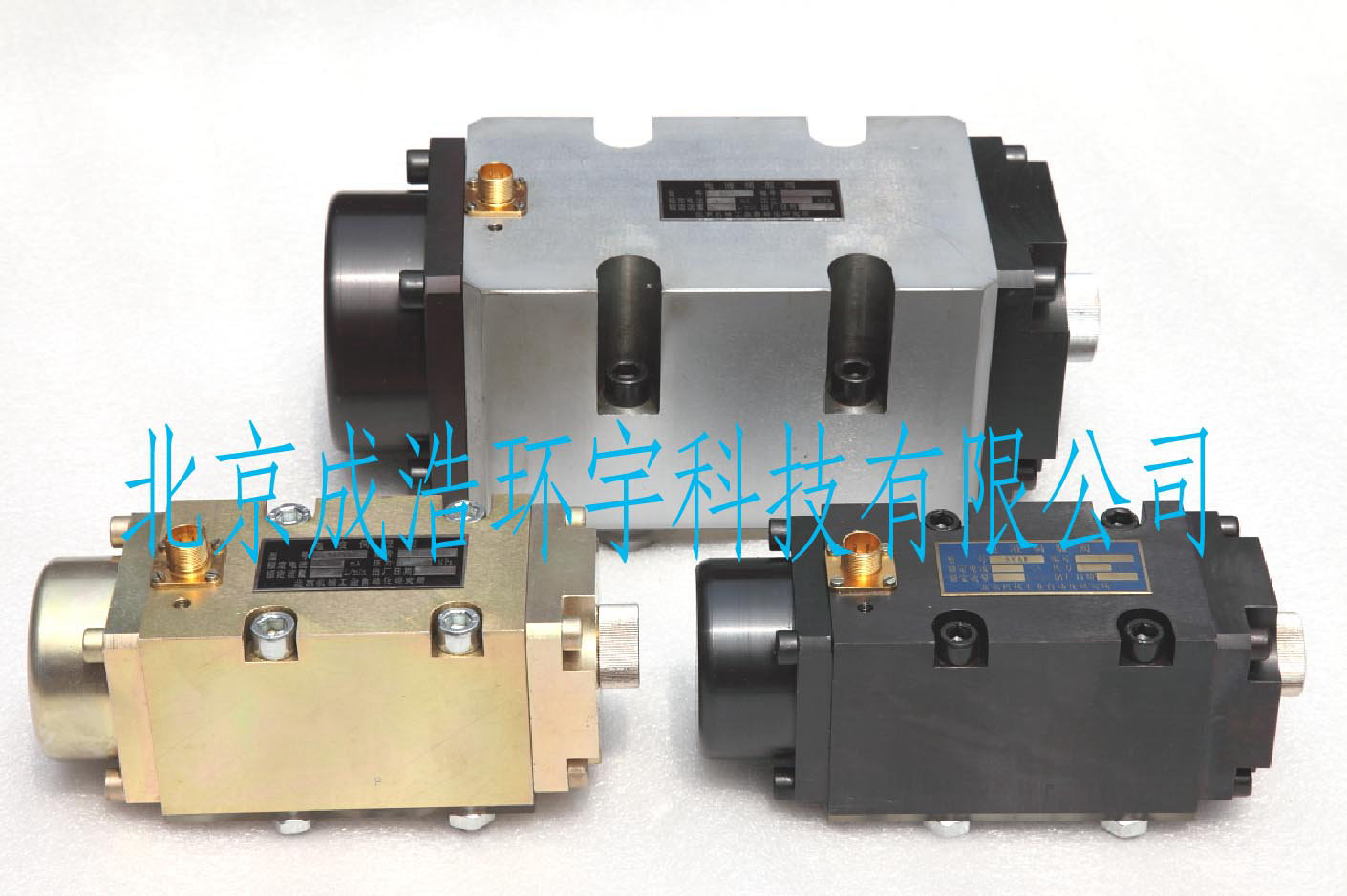

由于是引进的二手设备,缺少伺服阀的有关资料,修复原EMG TR/ 3V电液伺服阀难度很大,而且阀芯、阀套等磨损严重,即使经维修其使用寿命及控制精度也很难保证,若购类似的电液伺服阀则价格昂贵,也不是长久之计。因此,我厂决定在保留原动力源及其辅助设备的基础上,对液压压下系统中原西德EMG电液伺服阀进行国产化改造。要求国产化后的电液伺服阀具有进口阀同样的功能,精度高、反应灵敏、满足生产工艺的要求。经多方调研,我们了解到机械工业部北京机械工业自动化研究所* * 研制的SV系列动圈式电液伺服阀量大面广,已在许多工业领域得到相当成功的应用,尤其它具有抗污染、工作可靠等优点,,极适合冶金工业中应用。经双方多次研究和现场实测,确定了替代EMG TR7/3V的SV8电液伺服阀的技术性能,具体指标如下。

额定电流: ±300 mA

动圈电阻: 2x20W

工作压力: 10 MPa

额定流量: 16 L/ min

零耗流量: < 1 L/ min

滤油精度: 10 mm

频带宽度: > 50 Hz

SV8电液伺服阀与原EMGTR/3V电液伺服阀相比,具有体积小、重量轻、抗污染能力强、价格便宜和技术指标高等优点。由于结构尺寸与性能参数的变化,对原系统也作了一些相应的修改。

3 液压压下系统的改造

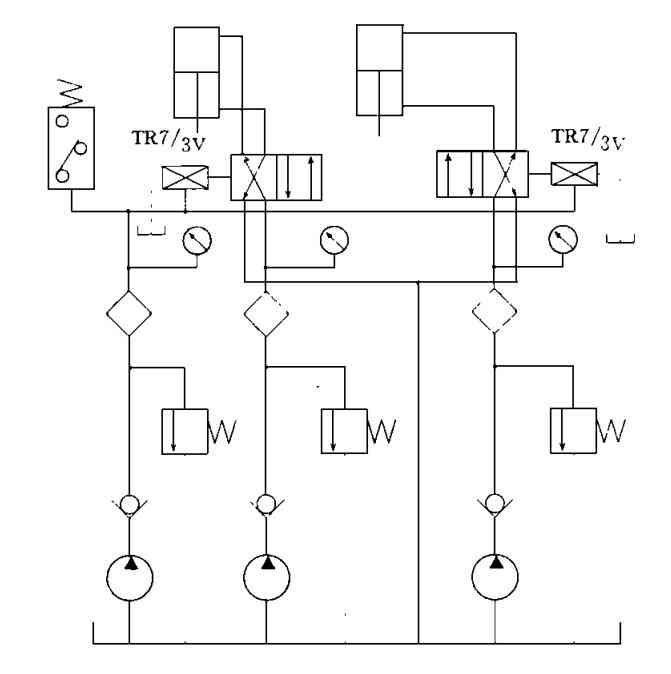

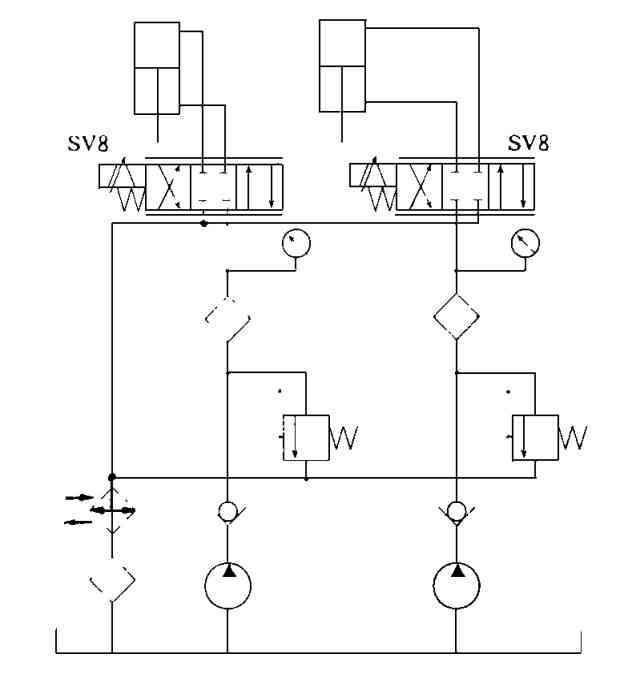

改造前后的液压压下系统分别如图1和图2所示。主要对控制油源、电气联锁、与原放大器匹配等方面进行改造,并对系统净化采取了措施,从而确保了轧机液压压下系统运行的可靠性。

3.1 控制油源及电气联锁

EMG TR/3V电液伺服阀是由上半部的控制级(电液转换器部分)及下半部的主级(主滑阀部分)两部分组成,上半部的电液转换器通过随动活塞与主级的滑阀相连,控制级有三个油口(Pc、Tc、Lc),由一个单独的控制油源供油(pC= 4. 5MPa、QC=11L/ min),主级有五个油口(P、T、A、B、L)也由一个单独的油源供油(pS=10MPa、QS=15.8L/ min)。而SV8阀替代EMG阀时,原控制油源可以不用工作,但原轧机电气部分与它有联锁关系,即控制油源起动并达到额定压力时,主油源才能起动,为此,在使用SV8电液伺服阀时,除了在阀连接处将三个控制油口Pc、Tc、Lc堵住外,还需将电气联锁拆除。

3.2 SV8电液伺服阀与原放大器的匹配

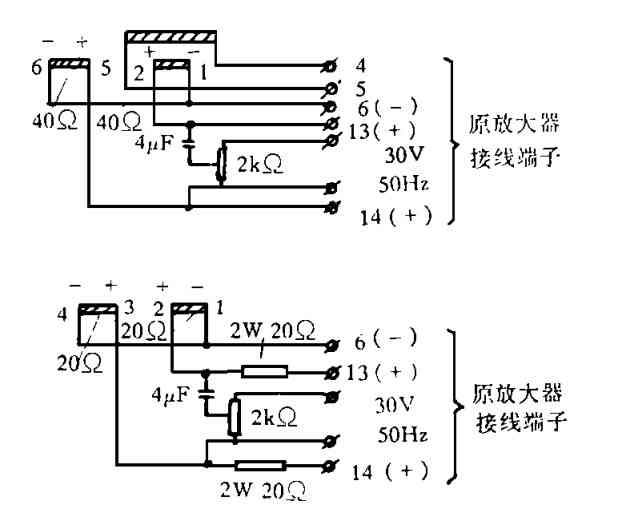

从设计和工艺上考虑,SV8电液伺服阀的线圈电阻设计成2x20W,但原EMG TR7/3V电液伺服阀的线圈电阻为2x40W,这样在放大器同一输出电压下,通过SV8阀的动圈的电流将是EMG阀动圈电流的两倍,极限情况下或许还会过载,为了尽量少改动轧机上原电子放大器线路,又不使流过SV8阀线圈电流过载,所以调试时,在原放大器的两端各串一散热功率为2W的20W电阻(图3),这样SV8阀动圈电路的阻抗就与EMG阀等效。

3.3 油路的冲洗及工作液的过滤

伺服系统可靠工作的关键是油液清洁不受污染。我们利用原过滤器外壳配上国产ZU-H25x10S过滤器的滤芯制成过滤器,对液压压下系统油液进行过滤。并在取下EMG TR7/3V电液伺服阀后,先装上冲洗板,对系统油路进行循环冲洗,彻底清除管道内各种微小污染颗粒,再装上SV8电液伺服阀,从而确保了系统油液的清洁度及伺服阀的正常工作。 实践证明,国产化的SV8电液伺服阀工作稳定、可靠,大大提高了带钢厚度控制的精度及系统的反应速度。另外,改造后的液压压下系统既节省了能源又 有效地控制了因泄漏而引起的污染和浪费,为企业节约了大量资金,提高了经济效益。

注:

* 天津市轧钢一厂基建处

* * 该阀设计者为北京机械工业自动化研究所液压中心关学超高级工程师